Las tecnologías más recientes para la gestión de riesgos en las minas

Este artículo se publicó originalmente en mining.com: Las últimas tecnologías para gestionar los riesgos en las minas

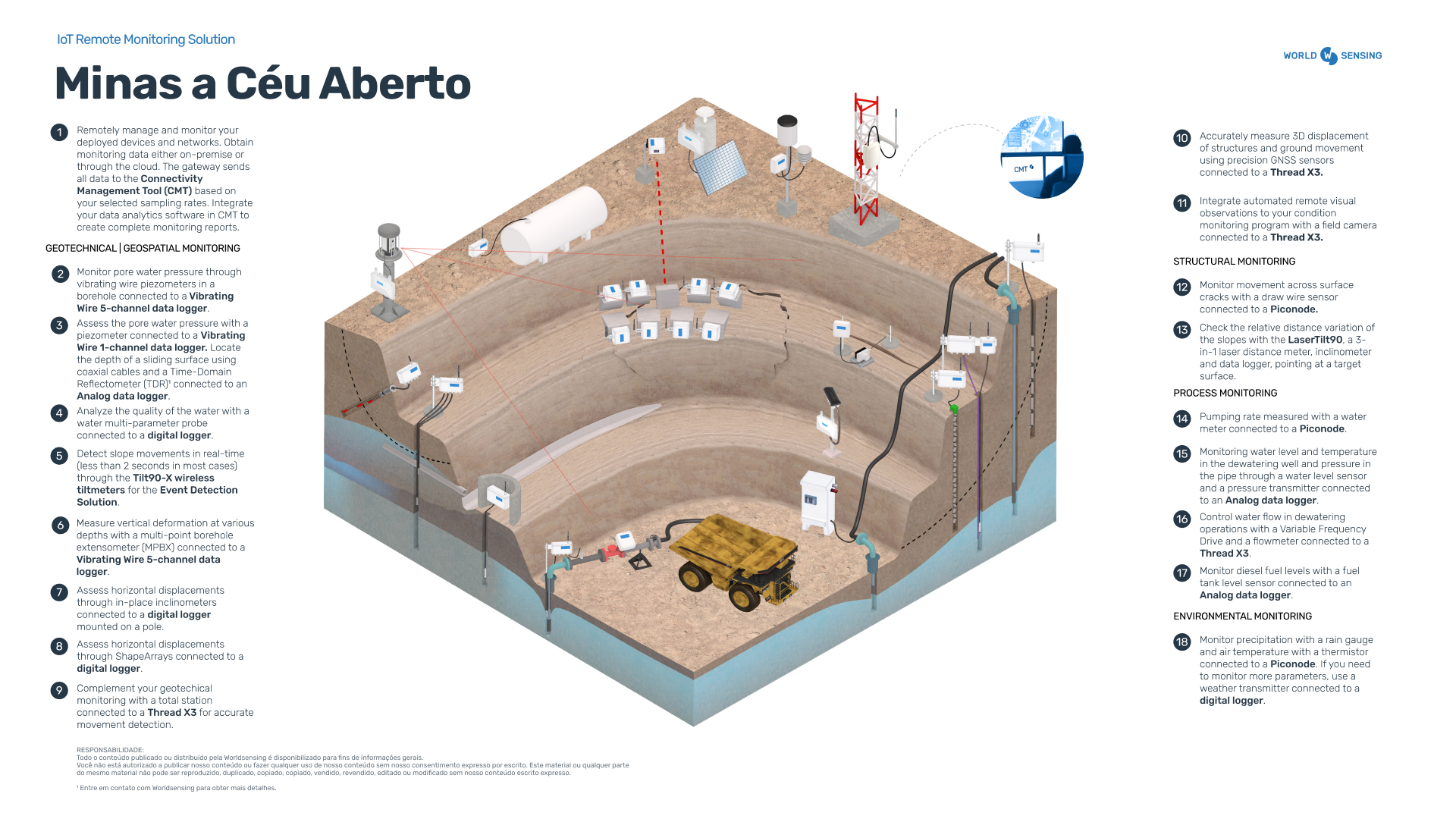

Cómo puede aplicarse la monitorización remota y en tiempo real del IoT a las minas a cielo abierto y subterráneas

Desastres recientes con barreras de rejas como el del complejo minero en Córrego do Feijão, en Brasil, destacan la necesidad de programas sustentables de monitoreo y gestión de riesgos para la industria minera. De acuerdo con el informe sobre el índice de responsabilidad minera de 2018 da Fundação de Mineração Responsável com base em Amsterdã, muitas empresas de mineração líderes lutam para provar que estão tratando os riscos com eficiência para evitar a falhas nas barragens de rejeitos. Una vez implementada una solución de monitorización, la mayoría de los operadores fallan en la revisión continua de la eficacia de su método de escolta aplicado. El desafío de tener que cumplir con los requisitos ambientales y legales, teniendo que aumentar constantemente los niveles de productividad en un ambiente difícil, en constante cambio, dificulta que las minas permanezcan sin control.

Estrategias de gestión de riesgos comunes: lecciones prácticas y consejos

Durante mucho tiempo, garantizar la seguridad en las barras de rejilla implicaba indicadores de riesgo de monitorización, como la poropresión a través de lecturas manuales y la captura de datos de sensores de fuga vibratoria, como los piezómetros. Este método tradicional requiere el uso de trazadores, no sólo presentando riesgos para la seguridad y la salud, sino también incorporándose a las tareas de logística importantes. Frente a las dificultades y los riesgos, la recopilación de datos se hace con poca frecuencia y la información recopilada puede ser irrelevante o desaparecer rápidamente. Por ello, la mayoría de las minas utilizan actualmente soluciones a través de cable para automatizar la recopilación de datos de múltiples sensores en una barrera de rejillas o en el exterior.

Además de las barreras de rejillas, la estabilidad del talud es otro de los mayores riesgos que necesitan ser gestionados por las minas. Los cables del talud permiten la recopilación de información de múltiples sensores al mismo tiempo y el almacenamiento de información en una unidad de lectura, haciendo que el proceso de monitorización sea más eficiente. El lado negativo es que los cables son estáticos y es difícil adaptarlos al entorno de una mina, que es como un proyecto de construcción sin fin. Cuando hay minas incluidas en un talud, los cables necesitan ser subterráneos para acomodar las necesidades de movilidad de los trabajadores y esto puede tener un impacto importante en las operaciones, los costes y el ambiente. La monitorización de los cables responde a las cuestiones de seguridad de la mano de obra tanto en las barreras de rejillas como en los taludes, por lo que es onerosa en términos de instalación y mantenimiento. La instalación de cables en una barrera de rejas, taludes y en todo el local de trabajo con equipo espalado en toda la parte puede hacer que los cables sean altamente vulnerables a daños difíciles de detectar, pudiendo comprometer los datos.

Monitorización sin fianza: el valor actual

En los últimos años, las minas han empezado a avanzar en la tecnología para actualizar sus programas de gestión de riesgos. De acuerdo con un informe de Accenture sobre minería digital, más de 200 tomadores de decisiones de nivel C en la industria de metales y minería clasificaron en una encuesta la visualización de datos en tiempo real como la segunda inversión digital más importante, superada en parte por la ciberseguridad y seguida por los análisis en tiempo real. En 2017, el 31% afirmó que la visualización de datos en tiempo real ya era ampliamente adoptada en su organización.

Para recopilar datos en tiempo real de una mina, los sensores geotécnicos existentes se conectan a registradores de datos inalámbricos, que transmiten la información de forma remota y en tasas de amostragem próximas al tiempo real, si es necesario. La mayoría de las empresas mineras están deseando experimentar este nuevo enfoque y actualizar sus programas con éxito, como confirman los informes de Accenture, mientras que otras prueban los métodos sin hilo y están decepcionadas. Como en la mayoría de las novedades, es en los detalles donde radica el problema: la monitorización sin hilos hace que los operadores de la mina sean menos dependientes de las lecturas manuales o de las instalaciones a través del cable, aunque no todas las tecnologías disponibles son las mismas, especialmente cuando se trata de conectividad de red y adaptabilidad.

Diabo nos detalhes: curto versus longo alcance

Lo que hace que el seguimiento sea poco atractivo para los operadores es que la enorme área de minas se prolonga generalmente. Un buen ejemplo es la mina de Bingham Canyon de la empresa Rio Tinto. Una de las mayores minas a cielo abierto del mundo, con un área total de más de 900 hectáreas, tiene 1,2 km de profundidad y más de 4 km de longitud. Para que los datos estén disponibles en tiempo real, la información debe ser capturada a distancia y transmitida por distancias muy largas a servidores ubicados en un centro operativo remoto. El reto consiste en elegir un sistema de monitorización sin fisuras que pueda ocuparse de la escasez de una operación minera. La mayoría de las tecnologías sin hilos dependen de redes de área local (LAN), como Zigbee, Bluetooth o WiFi, que se utilizan para distancias cortas de entre 50 y 100 metros y no son suficientes para las minas. Las tecnologías celulares, como 3G y 4G, pueden alcanzar distancias más largas y permitir la recepción frecuente de datos, pero los dispositivos móviles tienen tasas de consumo de alta potencia. Las tecnologías LAN y celular dependen de la red y la línea de visión (LOS), lo que puede ser difícil de conseguir en las minas. Para las minas, la clave para implementar con éxito la monitorización sin cables es trabajar con dispositivos ejecutados en la conectividad IoT, como LoRa. Con esta tecnología de red de gran extensión, de baja potencia (LPWAN), los datos pueden transmitirse a distancias de hasta 15 kilómetros / 9 milésimas, necesitando alguna potencia mínima. Las baterías pueden durar hasta 10 años, una vez que los dispositivos se 'acuerdan' cuando necesitan leer y transmitir datos volteando al modo de latencia posteriormente.

Adaptabilidad de la red: estática versus dinámica

Los ingenieros de minas no deben centrarse únicamente en el alcance y la batería cuando avalan las potentes soluciones de monitorización, sino que deben asegurarse de que la red que instalan tiene capacidad para adaptarse automáticamente a los cambios en la configuración de las redes de sensores. Imaginemos una barra de rejillas en la que los números de datos se utilizan para monitorizar más de 90 parámetros. Cada piezómetro está conectado a un registrador de datos sin fisuras, lo que permite que la mina recoja información sobre el estado del piezómetro y la porosidad en la barra de rejillas en tiempo real. Siempre que se incluya o elimine un nuevo dispositivo de la red, la red de sensores debe ser capaz de actualizarse y no debe requerir la reprogramación manual por parte de un especialista para prevenir lecturas erróneas y posibles desastres debidos a errores humanos. Si se quitan cinco sensores de la red sin realizar su reconfiguración dinámica, los registradores de datos seguirán registrando los datos en base a la configuración de la red anterior, resultando por ejemplo en que los datos del sensor 20 se registren como los del sensor 15. Esto no causará retrasos en el procesamiento de los datos, pero también causará confusión en la interpretación de la información; un gran problema para cualquier iniciativa de gestión de riesgos.

Aprofundamento: monitorización sin fuego para ambientes subterráneos

La recopilación de datos en tiempo real se aplica tanto en solitario como en situaciones de control subterráneo. Por ejemplo, Boliden utiliza tecnología sin fisuras para controlar la presión de los poros por medio de 120 piezómetros instalados en 40 furos, en su mina de cobre Aitik situada en la ciudad de Gällivare, al norte de Suecia, y también utiliza sensores conectados a equipos robóticos en su mina Garpenberg subterránea; los sensores se alimentan de datos en una sala de control central, frente a la única.

Los ejes se realizan en minas subterráneas para ofrecer acceso a vehículos y trabajadores a la mina. No se dispone de red en el subsuelo, por lo que se utilizan ejes para instalar la fibra óptica, los alimentadores vacilantes y los puntos de acceso vía WiFi. Mientras que el WiFi presenta un alto consumo de batería y una cobertura de distancia limitada, las tecnologías sin fio IoT como LoRa ofrecen una opción de última milla alternativa a la pasarela a los sensores tradicionales, pudiendo instalarse en galerías de 100 a 2 kilómetros. Una vez que las galerías alcanzan de 2,5 a 6 metros de altura, lo que es suficiente para dejar pasar a los tratadores de perfeccionamiento y a los caminantes, existe un espacio mínimo disponible para la conducción; haciendo que las soluciones de monitorización sean fáciles de instalar y adaptar una alternativa atractiva.

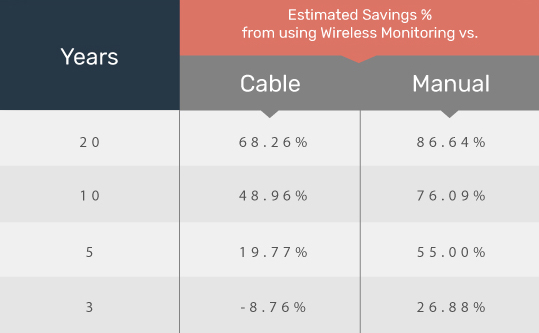

Estimación de las pérdidas gracias a la monitorización sin IoT

El uso de los avances digitales, como la monitorización mediante IoT para aumentar la seguridad y la productividad, tiene aún más sentido si los operadores mineros pueden calcular el ROI esperado de usar una nueva tecnología antes de tiempo. Basándose en un ejercicio de comparación de costes reciente para 2 minas en África del Sur, realizado por la empresa de IoT Worldsensing, los resultados revelan que para los proyectos de larga duración como las operaciones de minería que pueden durar más de 15 años, la monitorización sin cables puede suponer un aumento del 20% (5 años) al 70% (20 años) teniendo en cuenta las siguientes variaciones:

- Duración del proyecto: de 3 a 20 años;

- Mão-de-obra: número de personas utilizadas, taxa diária estimada de engenheiros geotécnicos de campo incluindo seguro;

- Uso de vehículos: incluye custodia diaria de combustible y mantenimiento;

- Número de sensores de minería utilizados;

- Cabo: comprimento estimado por sensor e custo por metro;

- Número y custodia del equipo de monitorización sin hilos utilizado: Worldsensing, sistema de monitoramento sem fio;

- Número de días atribuidos a la monitorización y mantenimiento por mes o año.

Nota: Los números presentados se basan en estimaciones y son en cierto modo indicativos de las potencias. Los números pueden cambiar dependiendo de las variaciones.

Colegas especialistas en minería de Geomotion y RamJack comparten ideas

Worldsensing ofrece un seminario web más extenso sobre la gestión de riesgos mediante monitorización sin hilos IoT para minas a cielo abierto, así como minas subterráneas en colaboración con especialistas en minería de Geomotion y RamJack presentando casos de uso relevantes. El panel compuesto por especialistas de la industria minera y de monitorización en España, Canadá, África del Sur y Australia también responde a las preguntas de colegas profesionales de la minería mediante una sesión de control de calidad dedicada.